Die Lebensmittelindustrie steht unter zunehmendem Druck, den Anforderungen einer zunehmend urbanisierten Weltbevölkerung gerecht zu werden.YODEE verfügt über ein breites Produktportfolio, das die gesamte Lebensmittelproduktionsausrüstung abdeckt.Von Standard-Fabriksystemen bis hin zu kundenspezifischen Lösungen sind alle YODEE-Lebensmitteltechnologien so konzipiert, dass sie die besten Hygiene- und Qualitätsstandards erfüllen und gleichzeitig effizient und nachhaltig arbeiten, um unseren Kunden zu helfen, eine flexible und kostengünstige Lebensmittelproduktion zu erreichen.

Beispielsweise werden Verdickungsmittel wie Gummen und Stärken in fettarmen Produkten verwendet, um die Viskosität und Quellwirkung von Ölen zu ersetzen, das Mundgefühl zu verbessern und eine stabile Emulsion zu gewährleisten.

Die Produktion im großen Maßstab erfolgt in der Regel in speziell dafür konzipierten Fabriken, der Prozess ist halbautomatisch und die Produktion erfolgt unter Vakuum.Für die typische F&E-, Pilot- und Kleinserienproduktion des „Ready-to-Use“-Marktes erfordert die Art und Weise, wie Mayonnaise hergestellt wird, eine größere Flexibilität, insbesondere bei Rezeptänderungen.

Einige typische Rezepte sind wie folgt:

| 80%Öl-Formel | Fettarme Formel | ||

| Pflanzenöl | 80% | Pflanzenöl | 50% |

| Eigelb | 6% | Eigelb | 4% |

| Andere Verdickungsmittel | 4% | ||

| Essig | 4% | Essig | 3% |

| Zucker | 1% | Zucker | 1,5 % |

| Salz | 1% | Salz | 0,7 % |

| Gewürze (zB Senf) | 0,5 % | Gewürze | 1,5 % |

| Wasser | 7,5 % | Wasser | 35,3 % |

In der ersten Produktionsstufe werden Eier, die in flüssiger oder Pulverform verwendet werden können, in Wasser dispergiert.Dieses wirkt als Emulgator.

Die verbleibenden Bestandteile der kontinuierlichen Phase werden dann zugegeben und gemischt, bis sie dispergiert und hydratisiert sind.

Das Öl wird so schnell zugegeben, wie die kontinuierliche Phase das Öl absorbiert.Dies führt zu einem starken Anstieg der Produktviskosität, wenn sich die Emulsion bildet

Frage:

Die Inhaltsstoffe der kontinuierlichen Phase machen nur einen kleinen Teil der Gesamtformulierung aus, spielen aber eine entscheidende Rolle.Die Mischausrüstung muss in der Lage sein, diese Substanzen in relativ geringen Flüssigkeitsvolumina richtig zu dispergieren und zu hydratisieren.Wenn Eier und andere Emulgatoren nicht richtig dispergiert und hydratisiert werden, kann die Emulsion während der Ölzugabestufe brechen.

Die Hydratation von Stabilisatoren und Verdickungsmitteln ist einer der schwierigsten Mischvorgänge.Die Lösung muss eventuell längere Zeit gerührt werden, um die Hydratation zu vervollständigen.Es bildet sich leicht Klumpen;diese können nicht allein durch Agitation gelöst werden.

Aufgrund des hohen Ölanteils in der Rezeptur kann die Emulsion brechen, wenn das Öl nicht richtig in die kontinuierliche Phase gegeben wird.Dies ist schwierig zu kontrollieren, wenn Öl manuell hinzugefügt wird.

Die Tröpfchen der Ölphase müssen auf die kleinstmögliche Größe reduziert werden, um die Oberfläche des Öls in der kontinuierlichen Phase zu maximieren und eine stabile Emulsion sicherzustellen.Dies ist ohne spezielle Ausrüstung nicht einfach zu erreichen.

Die Belüftung muss minimiert oder eliminiert werden, um die Haltbarkeit des Produkts zu maximieren.

Herstellungsprozess:

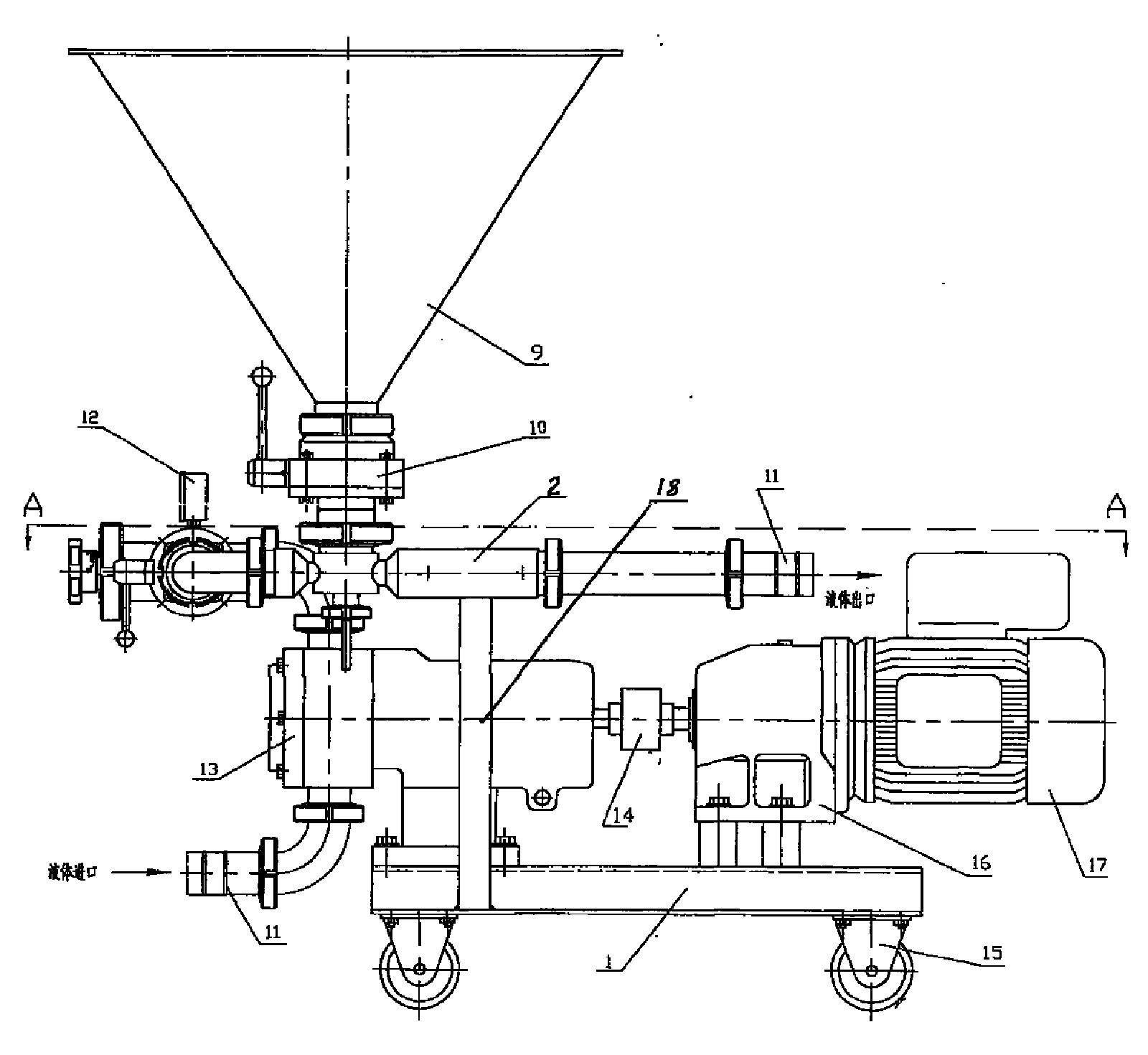

1. Wasser wird aus dem Behälter durch das System durch einen speziell konstruierten Inline-Mischer rezirkuliert.Eier (Pulver oder Flüssigkeit) werden in einen Behälter gegeben und schnell benetzt und in einem Hochgeschwindigkeits-Flüssigkeitsstrom dispergiert.

2. Geben Sie dann die restlichen Zutaten der Wasserphase in den Behälter.Die Rezirkulation wird fortgesetzt, bis die Inhaltsstoffe vollständig dispergiert und hydratisiert sind.

3. Das Öleinlassventil öffnet und Öl wird mit kontrollierter Geschwindigkeit aus dem Trichter in die Wasserphase gepumpt.Die Wasser- und Ölphasenkomponenten gelangen direkt in den Arbeitskopf des Inline-Mischers, wo sie einer intensiven hohen Scherung ausgesetzt werden.Dadurch wird das Öl fein in der Wasserphase dispergiert und bildet sofort eine Emulsion.Essig (und/oder Zitronensaft) wird mit dem endgültigen Öl hinzugefügt.

4. Die Rezirkulation des Produktes sorgt weiterhin für eine gleichmäßige Konsistenz bei steigender Viskosität.Nach einer kurzen Umwälzzeit ist der Prozess abgeschlossen und das fertige Produkt wird ausgetragen.

Vorteil:

Ideal für kleine Chargen zur sofortigen Verwendung.

Belüftung minimieren.

Das System schließt Bedienungsfehler praktisch aus.

Bietet Chargenkonsistenz und Stabilität von schlüsselfertiger, fabrikproduzierter Mayonnaise ohne hohen Kapitalaufwand.

Da das Verdickungsmittel vollständig hydratisiert ist und die anderen Inhaltsstoffe richtig dispergiert sind, wird die Ausbeute des Rohmaterials maximiert.

Das System wurde entwickelt, um hochviskose Produkte ohne die Notwendigkeit zusätzlicher Pumpen oder Hilfsgeräte zu verarbeiten.

Einfache Anpassung an Änderungen des Produkttyps und der Rezeptur.

YODEE unterstützt auch das Design, die Herstellung, den Transport, die Installation und die anschließende Gerätewartung von großen industrialisierten vollautomatischen Produktionslinien.Die Produkte in der Lebensmittelkategorie sind typischerweise Mayonnaise, Salatdressing, Senf, Honig und andere Produkte.Die Anforderungen des Prozesses machen uns Die Materialanforderungen der Maschine sind strenger, und als Hauptmaterial der Maschine sollten SUS304-Edelstahl in Lebensmittelqualität und SUS316L in Lebensmittelqualität verwendet werden.Homogenisieren, Emulgieren, Rühren und Verpacken in Lebensmittelanlagen sind besonders wichtig.

Für detaillierte produktunterstützende Ausrüstung und technische Daten wenden Sie sich bitte an das YODEE-Geschäftspersonal.